La costruzione di un impianto a fune

Le stazioni, la linea, i veicoli e il magazzino sono le componenti principali di un impianto a fune che a loro volta sono composte da diversi elementi costruttivi standard e non.

Nella fase di offerta di un impianto i venditori raccolgono tutte le informazioni dal cliente e, con il supporto dell’ufficio tecnico, formulano proposte per soddisfare le richieste individuali di ciascun cliente. Una volta sottoscritto il contratto si definiscono un gruppo di lavoro e il relativo Projekt Manager.

Quest'ultimo ha la responsabilità di raggiungere gli obiettivi prefissati del progetto, che sono condivisi nel dettaglio con il gruppo di lavoro nella riunione “Kick-off Meeting”, base di partenza per la realizzazione dell'impianto.

Prima della realizzazione vera e propria si deve predisporre il progetto (disegni, calcoli, relazioni) necessario per ottenere l'approvazione alla costruzione dell’impianto. Successivamente si dispongono la produzione e l'acquisto dei materiali necessari e infine si appaltano i lavori per la realizzazione delle opere edili e per le attività di montaggio.

Fase A

Verifiche topografiche, geologiche e geotecniche: il controllo topografico consiste nel rilievo dimensionale del terreno per ottenerne una rappresentazione grafica. La verifica geologica e geotecnica consiste nell’analisi delle caratteristiche dei terreni interessati alla costruzione dell'impianto. Entrambe queste verifiche sono funzionali alla corretta progettazione dell'impianto.

Tracciamenti: quest'operazione è necessaria per fissare sul terreno dei riferimenti per le successive operazioni di scavo e di costruzione dei manufatti in cemento armato.

Scavo: in base alle difficoltà, per la costruzione di impianti a fune vengono utilizzati mezzi diversi, dai grandi escavatori per grossi sbancamenti ai piccoli “ragni” per operazioni in zone difficilmente accessibili.

Opere in cemento armato: le strutture di base dell'impianto (plinti e steli), gli edifici adibiti a ospitare le cabine di comando, oltre che il magazzino dei veicoli, sono realizzate parzialmente o totalmente in cemento armato.

Contemporaneamente a queste fasi di cantiere viene verificata la disponibilità di elementi standard come le rulliere e le strutture portanti delle stazioni, e viene programmata la produzione e l'acquisto di elementi specifici come i motori, la fune e i sostegni, sulla base dei dati forniti dall'ufficio tecnico, in modo che tutti i componenti possano essere disponibili in cantiere per il successivo montaggio.

Fase B

Trasporti/Logistica: le varie componenti dell'impianto ed eventuali apparecchiature di montaggio vengono spedite in cantiere. Per gli impianti oltre oceano il materiale è sistemato in container e trasportato su navi.

Fase C

Montaggio strutture in acciaio: Le strutture in acciaio sono modulari, preassemblate in officina per velocizzare e facilitare il montaggio in cantiere. Nella fase di montaggio vengono utilizzati mezzi trazionati e attrezzature adatte alla conformazione del terreno e in grado di lavorare anche su terreni impervi. In zone non facilmente raggiungibili con mezzi tradizionali, ad esempio nei punti in cui si montano i sostegni di linea, si usano spesso l'elicottero oppure teleferiche per il trasporto di materiale. L'impiego dell’elicottero è considerato una vera e propria sfida per la grande difficoltà e l'assoluta precisione richieste.

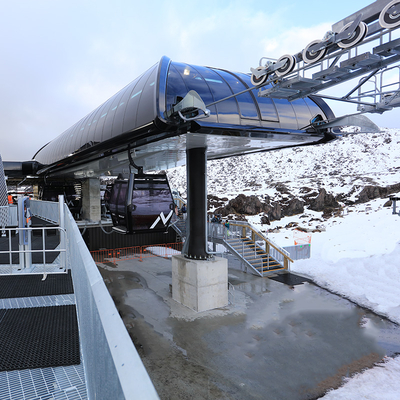

Componenti meccaniche e coperture: I freni , i motori elettrici e il riduttore, il cilindro idraulico ed altre apparecchiature vengono assemblate sulle strutture di stazione. Al termine vengono montate le coperture a protezione dei meccanismi di stazione.

Montaggio della fune: completato il montaggio delle parti strutturali delle stazioni e della linea, si procede alla stesura della fune. Il montaggio della fune si conclude con l'impalmatura della fune stessa. La fase di montaggio della fune è sicuramsdente il momento più interessante, tipico e difficile della costruzione di un impianto a fune ed è eseguito da personale altamente specializzato.

Cablaggi elettrici: Elettrotecnici specializzati eseguono il collegamento dei quadri elettrici di comando e controllo dell'impianto con i motori elettrici e con tutte le apparecchiature di sicurezza previste nelle stazioni e sui sostegni di linea.

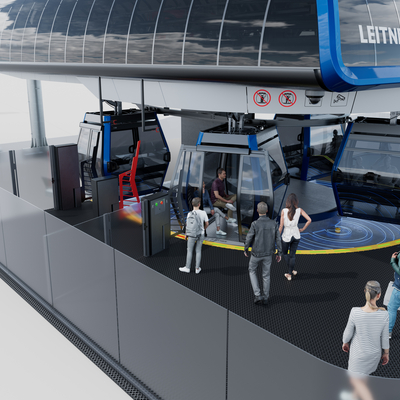

Montaggio dei veicoli: È in sostanza l'ultima operazione e consiste nell'assemblare i veicoli alle morse e alle sospensioni e nel posizionarli sulla fune o in magazzino.

Fase D

Messa a punto meccanica e messa in servizio elettrica: completato il montaggio, vengono effettuate le necessarie regolazioni meccaniche e le tarature elettriche da parte di tecnici specializzati.

Prove interne e collaudo: l'ingegnere progettista coadiuvato da altri tecnici esegue prove funzionali per i vari componenti dell'impianto. Le prove vengono poi ripetute in presenza delle autorità di controllo, che verificano per una maggiore sicurezza che tutto sia stato realizzato secondo le normative stabilite dal paese dove è stato realizzato l’impianto.